废气产生点

橡胶行业废气主要产生于以下几个生产环节:

炼胶过程:在塑炼、混炼等工序中,生胶经过处理会产生有机废气和烟气。

压延和压出过程:橡胶材料在高温下会释放出有害气体。

硫化过程:硫化剂和其他添加剂在高温下分解,产生有害气体如H2S、SO2、NH3等。

纤维织物浸胶和烘干过程:有机溶剂挥发产生大量废气。

树脂、溶剂等有机物的配料和存放过程:这些过程中也会产生一定量的有机废气。

废气成分

橡胶行业废气成分复杂,主要包括以下几类:

挥发性有机化合物(VOCs):如烷烃、烯烃、芳烃、苯、二甲苯、丁酮、醛等。

含硫化合物:如H2S、SO2、硫醇类等。

含氮化合物:如氮氧化物。

粉尘类:如碳黑。

其他:如酰胺、吲哚类含氯化合物,以及醇、酚、有机酸等含氧有机物。

排放标准

橡胶行业废气排放标准通常遵循国家相关环保法规,如《恶臭污染物排放标准》(GB14554-1993)和《大气污染物综合排放标准》(GB16297-1996)的二级标准。这些标准对废气中各类污染物的排放浓度进行了严格规定,以确保废气排放不会对环境和人体健康造成危害。

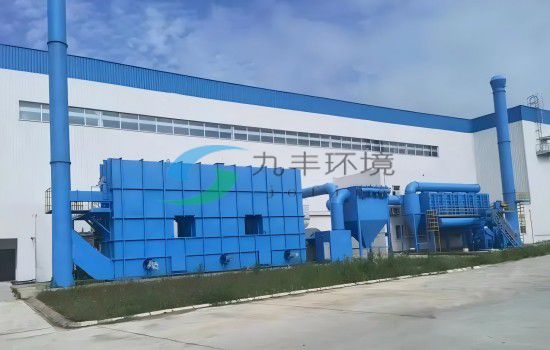

处理方案

针对橡胶行业废气的处理,可采用多种方法组合使用以达到最佳处理效果。常见的处理方案包括:

废气收集:通过密闭罩、吸气罩、管道等设备将各个生产环节产生的废气进行有效收集。

预处理:利用喷淋塔、过滤器等设备去除废气中的粉尘、颗粒物及其他杂质。

光催化氧化:利用特定波长的紫外线光束照射废气,使废气中的有机物发生氧化反应,生成二氧化碳和水。

活性炭吸附:利用活性炭等多孔性物质的表面吸附作用,将废气中的污染物吸附在表面,适用于处理低浓度的有机废气。

催化燃烧:在催化剂的作用下,将废气中的可燃物质在较低的温度下氧化分解为无害或低毒的物质,适用于处理浓度较高、热值较高的有机废气。

蓄热焚烧(RTO):利用高温将废气中的有机物直接氧化分解,生成二氧化碳和水,适用于处理高浓度有机废气。

生物滤塔:利用微生物的代谢作用,将废气中的有害物质降解为无害或低毒的物质,适用于处理有机物含量较高的废气。

综上所述,橡胶行业废气处理需要综合考虑废气的成分、浓度、风量以及设备运行成本、维护方便性等因素,选择合适的处理方法及设备组合,以确保废气排放达到国家环保标准。同时,加强生产管理和环保培训也是减少废气排放、保护环境的重要措施。

15895046664

15895046664

全国服务热线

全国服务热线